Сегодня мы покажем завод «Электропровод». Он уже полвека делает провода для метрополитена — и с недавних пор ещё и для новых поездов, которые остались совсем-совсем без «Сименса».

Ещё при царе завод занимался золотой канителью: это нити из золота, которые шли на вышивку и погоны. Потом, когда стране понадобилось делать провода, стало понятно, что именно у такого завода это получится лучше всего. Завод управлялся династией Алексеевых, причём последнего директора Константина Сергеевича этой династии мы знаем под псевдонимом Станиславский. Это тот самый Станиславский, который поменял театр и сказал: «Не верю!». Но негоже было уважаемому промышленнику с заводом в собственности заниматься каким-то лицедейством, и потому, собственно, он и сменил имя. Причём Станиславский — это реальный человек, под чьей личностью играл и позже ставил пьесы Константин Алексеев.

Вот музейный экспонат: видно ту саму канитель

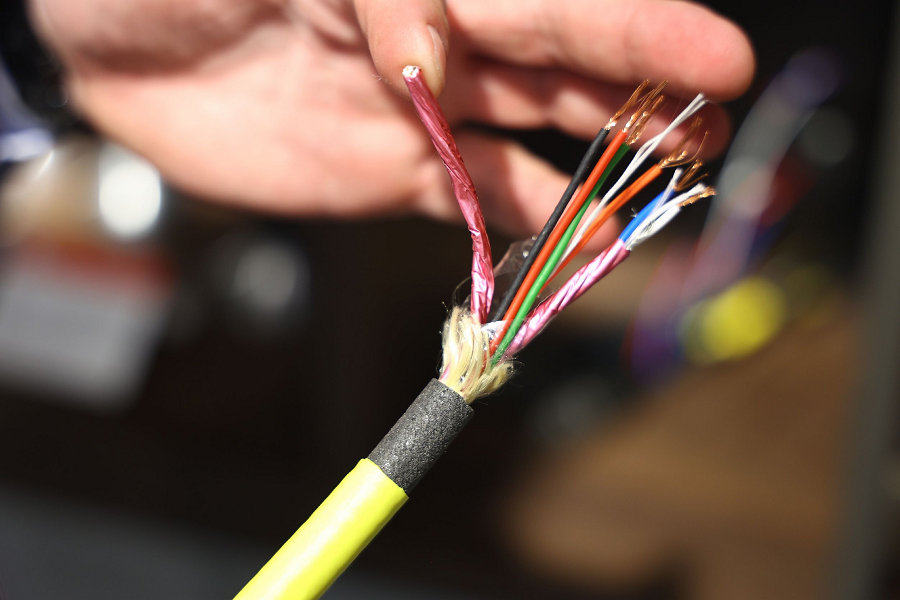

Но давайте вернёмся к кабелю. Первое и самое главное — почему нужен специализированный завод для производства разных элементов кабельной сети. Казалось бы, проволока и изоляция, всего-то делов. Но вот посмотрите:

Этот кабель используется на кране, который загружает топливные элементы в ядерный реактор. То есть в условиях повышенной радиации. Он гибкий и огнестойкий. У него очень особенная изоляция, которая должна выдерживать «прострелы» бета- и гамма-частиц. Они разрушают молекулярные связи, вызывают окисление, и, если не будет защиты, кабель быстро превратится в труху. В материале изоляции есть антиоксиданты, антипирены и антирады — в итоге срок службы у него не меньше 40 лет.

На заводе делают кабель для вертолётов, самолётов, подлодок, с акустическими и вибрационными датчиками для охраны периметров. Есть термопарные кабели, которые меняют параметры от температуры, и по ним можно отслеживать перегрев разных узлов в тех же поездах. Но есть и куда более приземлённые задачи. Вот, например, кабель, который используется в грузовиках в России:

Немецкий производитель, например, так и не смог осилить такой для России. Проблема в том, что там, где ходят грузовики, бывает и ?50, и ?60. Но гораздо важнее, что кабель будет постоянно то нагреваться до температур двигателя, то охлаждаться и в наших условиях иностранный кабель быстро истирается и нагружается. Продольная герметичность не сохраняется, и это приводит к выходу из строя заднего моста. А вот у нас есть химики, которые такую задачу уже давно решили, поэтому произвести такой кабель довольно просто.

А вот кабель с нулевой плавучестью, в нём внутри пена, которая не даёт ему тонуть.

А это оптический кабель, то есть почти то самое оптоволокно, по которому дома и офисы подключают к Интернету. Завод начал производить оптику ещё в 1986 году — для СССР тогда это было невероятно передовое производство, было даже полностью роботизированное хранилище. Даже спустя 40 лет такое есть далеко не везде.

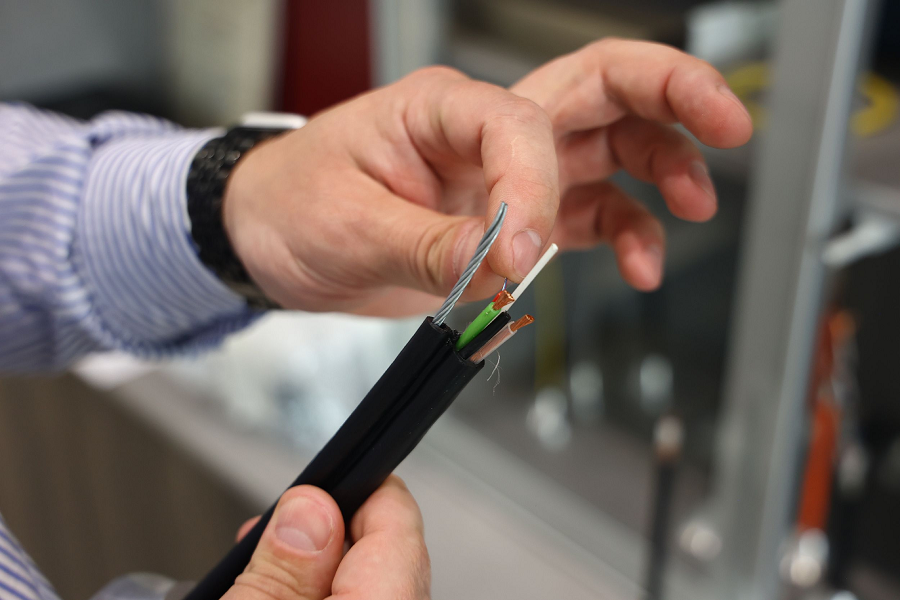

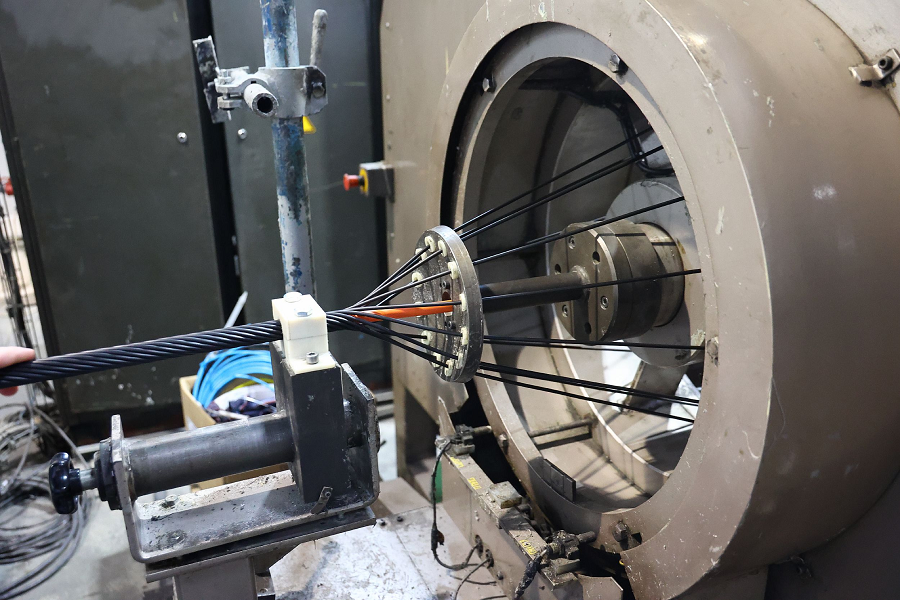

Ну или вот ещё один интересный кабель с несущим тросом:

Смысл в том, что сверху у него «держалка», за которую можно очень агрессивно цеплять что угодно, включая зажимы, которые могут повредить изоляцию через несколько лет. Это не страшно, потому что трос, как видите, отделён от полезной нагрузки.

Вообще, самые первые массовые провода, которые были нужны стране, — это были «голые» телеграфные, пробрасываемые по столбам. Уже позже понадобилась полевая связь (телефонная «лапша») и «бытовые» провода для разводки по домам. Тогда, если помните, изоляция была гуттаперчевая, то есть просто брали тряпку, макали в состав, обматывали ей провод. Естественно, она быстро приходила в негодность. Позже стала появляться резина, а с 70-х годов в ходу полимеры, в том числе композитные.

Теперь давайте пойдём на само производство и посмотрим, как это всё делают.

Само здание современное. Со зданием старого завода можно познакомиться на Таганской, сейчас там рядом восстановили и театр. Точнее, Станиславский (К.С. Алексеев) в 1898 году открыл театр на фабрике под флагом Общества трезвости. При царе просто так открыть публичный театр по другому поводу не получилось бы. В 1902 году начали строить здание для него при фабрике, но уже в 1909 году понадобилось использовать и здание театра под производство, завод перестал умещаться.

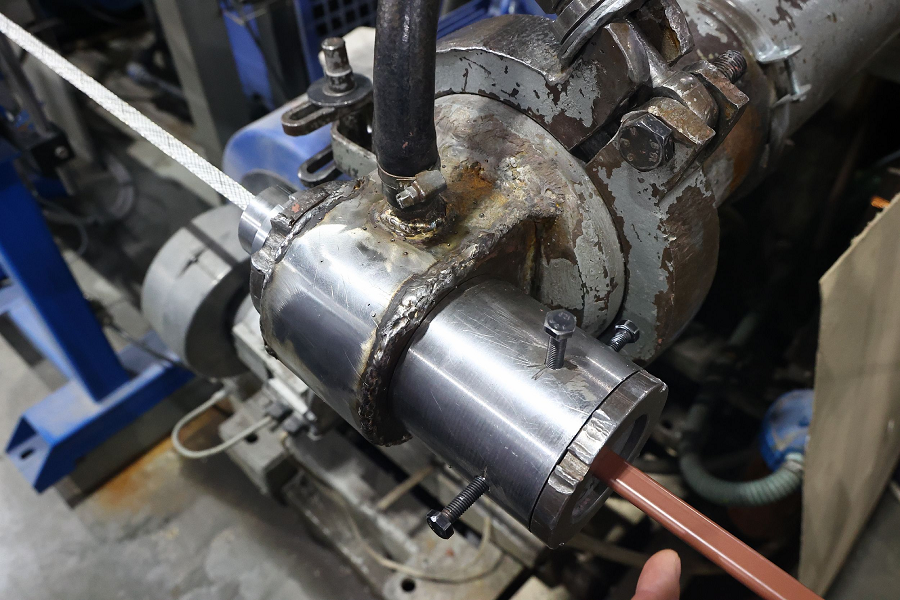

На завод приезжает металлическая проволока, металлическая лента (для защиты), разные полимеры в сухом виде (для изоляции) и всё остальное, что нужно, чтобы получился кабель. Вот первая базовая операция: нанесение на металлическую жилу изоляции:

Это, кстати, обогревающий кабель, который прокладывают по трубе, чтобы она не замёрзла

Провод проезжает через станок, который со всех сторон покрывает его полимером, холодной или горячей экструзией. Вот сопло, откуда лезет полимер:

Дальше он едет в печку на вулканизацию (для кремнийорганических резин) или сразу охлаждается (для полимеров):

Вулканизированный материал сшивается и образует прочный слой

Производить кабель имеет смысл только большими партиями. При любой смене материала нужно разбирать те же полимерные станки и чистить их до блеска. В каких-то полимерах есть фтор, он может разъедать металл узлов. Где-то при смене типа кабеля нужно вычищать всё до последней гранулы, чтобы не образовался брак прямо посреди изоляции из-за другой температуры обработки.

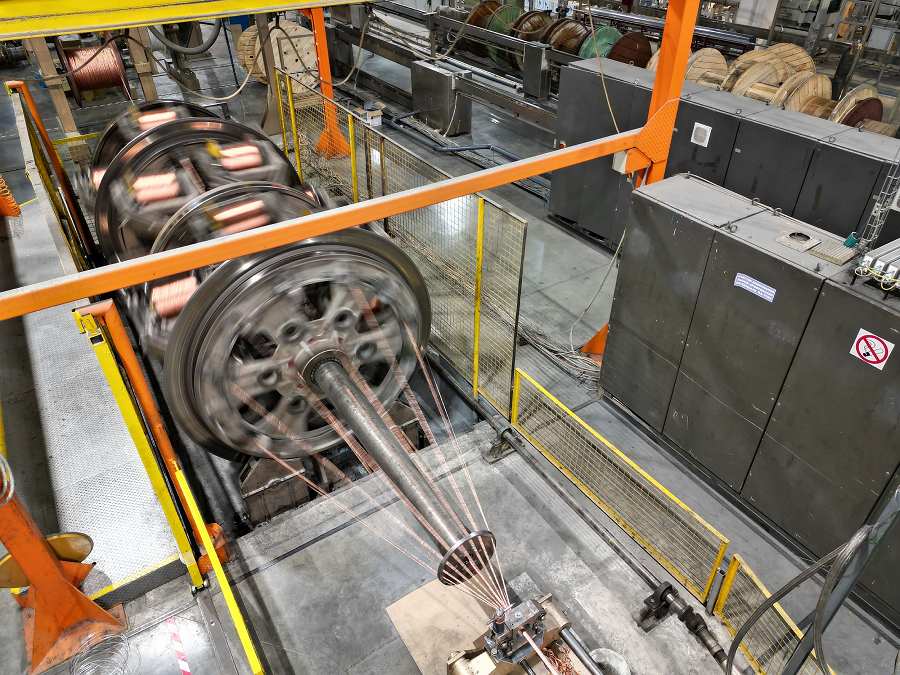

Вторая базовая операция — скрутка. Вот так она выглядит для проводов побольше:

А вот так для привычных вам «косичек» из бытовых приборов:

Ну и вот самая интересная часть:

Здесь скрутка делается и по часовой стрелке, и против часовой стрелки, и ещё «косичка» обматывается сверху полимерной лентой. Получается кабель, который намного дольше служит при частом изгибании: он сначала закручен в одну сторону, потом в другую, и так меняет направление скрутки каждые 30 сантиметров.

Скручивается не только сам кабель, но и оплётка. Вот ещё примеры разных машин:

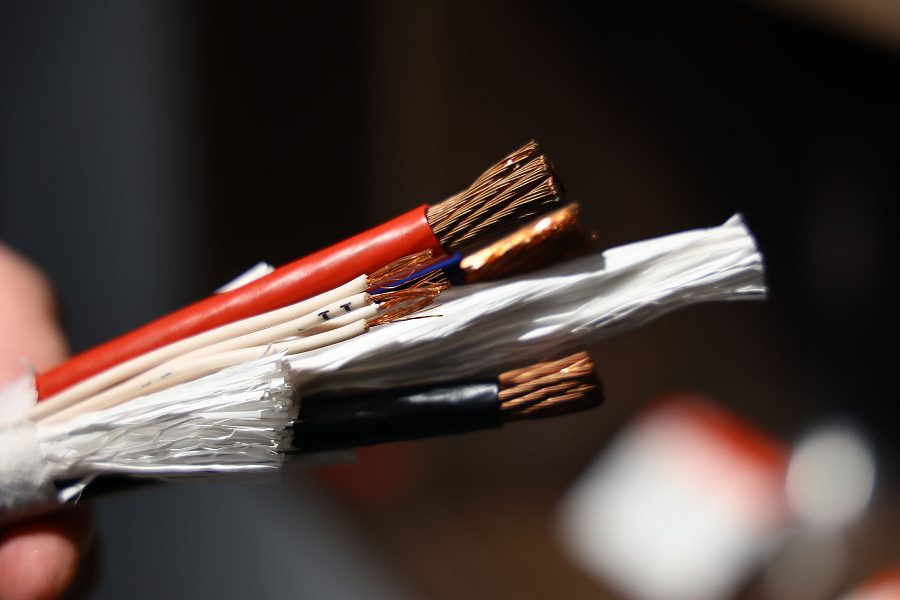

Вот ещё пара примеров готовых изделий, посмотрите, сколько в них может быть всего и сразу.

Кстати, когда кабель так «нафарширован», но по геометрии не складывается, можно использовать дополнительно лёгкий пустой модуль, который вставляется в кабель. То есть, по сути, просто пластиковую трубочку или другие заполнители.

Конец цикла: маркировка на кабель наносится лазером либо капельно, либо по старинке, вот такой печатью

Сейчас на заводе работает около 100 человек. Для сравнения — в 1918 году на заводе работало 1679 человек. Но если тогда было нужно 15 человек на одну машину, то сейчас на несколько станков нужен один человек. История у завода была потрясающая — от царских заказов до массового производства кабеля для полевой связи, от ручного труда к автоматизации сначала паровыми машинами, а потом и к современным станкам, три крупных переезда, разделение на несколько производств и отдельно выделение научного отдела в НИИ и так далее. Про историю завода вышло уже целых три книги. Сейчас завод в порядке, развивается — и когда мы приезжали, технолог как раз рассматривал сверхтонкие провода для кардиостимулятора и думал, как их производить: такое он ещё не импортозамещал. А с нами сегодня был директор завода Роман Васильев, человек, который в своё время фактически спас завод, когда считалось, что вместо производства кабеля в России лучше его закупать за рубежом.